CSI Palvelut – Hiilikuitukomposiittien osaaja

CSI Composite Solutions and Innovations Oy toimii yrityksesi komposiittiteknologia partnerina läpi arvoketjun – tuotekehityksen alkuvaiheista varaosatoimituksiin ja kaikkea tältä väliltä.

Seuraavissa kappaleissa on kuvattu lyhyesti palveluista, joita tarjoamme asiakkaillemme sekä komposiittiteknologian erityispiirteisiin liittyviä näkökulmia.

Hiilikuitukomposiittien tuotekehitys

Tuotekehitys on kriittisin vaihe tuotteen kustannusten kannalta. Parhaat tulokset on saavutettavissa tiiviillä yhteistyöllä jo tuotekehityksen alkuvaiheissa asiakkaan ja teknologiaosaajiemme kesken.

Tiivis yhteistyö pitää kustannukset kurissa

Valtaosa hiilikuitutuotteen elinkaaren aikaisista kustannuksista määräytyy tuotekehitysvaiheessa. Tämä pätee kaikkeen tuotekehitykseen, mutta on erityisen tärkeää huomioida, kun kehitetään komposiittiteknologiaan perustuvaa tuotetta, koska materiaalikombinaatioita (lujite, täyteaineet ja matriisi) ja näiden prosessointitapoja on lukuisia. Tuotekehitysvaiheen valinnoilla on näin ollen huomattava vaikutus niin muotti- ja materiaali- kuin prosessointikustannuksiin sarjatuotantovaiheessa.

Kokemuksemme perusteella parhaat tulokset saavutetaan, kun tuotteen vaatimukset tunteva asiakas ja komposiittiteknologiaan erikoistunut CSI:n tiimi tekevät tiivistä yhteistyötä sopivimpien materiaalien ja valmistustekniikoiden valitsemiseksi.

Ensimmäinen vaihe hiilikuitutuotteen elinkaaren aikaisten kustannusten hallitsemiseksi on ymmärtää kehitettävän tuotteen toiminnallisuus, siihen liittyvät vaatimukset ja tavoiteltavat hyödyt.

Asiakkaamme tuntevat tuotteensa parhaiten. Yhteistyössä tehtävämme on kehitysvaiheen aikana määrittää mahdollisimman perusteellisesti ja yksiselitteisesti vaatimukset ja odotukset kehitettävälle tuotteelle.

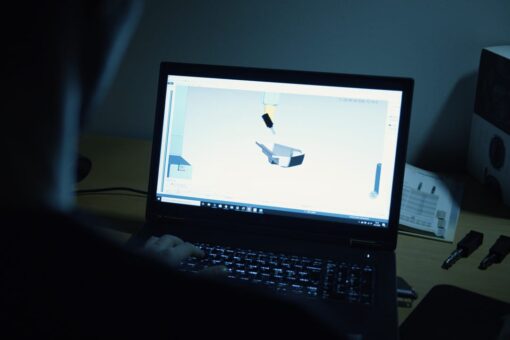

Digitaaliset mallit virtaviivaistavat tuotekehitysvaihetta

Tuotekehitysvaiheessa luomme tuotteista 3D-mallit. Tämä helpottaa eri materiaali- ja valmistusteknologioiden ja kustannusten vertailua. Lisäksi 3D-malli visualisoi kohteen ja helpottaa rakenteen analysointia ulkonäön, liikeratojen ja kuormitusten osalta.

Virtuaalimallien lisäksi voimme valmistaa fyysisiä malleja, rakenteen osia ja testikappaleita asiakkaan päätöksen teon tueksi. Näiden kappaleiden ja rakenteiden valmistamisessa käytämme menetelmiä, jotka soveltuvat edulliseen yksittäiskappaleiden valmistamiseen, mutta jotka esim. lujuuden osalta vastaavat lopullista tuotetta.

Suunnittelu, analyysit ja työvälineet

Hyvällä suunnittelulla varmistetaan kilpailukykyiset hinnat

Hiilikuitukomposiittituotteiden lukuisat materiaali- ja valmistusteknologiavaihtoehdot edellyttävät suunnittelulta vahvaa osaamista ja perehtyneisyyttä teknologiaan.

Meillä on laajasti kokemusta niin suunnittelusta kuin lujuusanalyyseistä pienistä ruiskupuristuskappaleista aina suuriin, todella vaativiin hiilikuituosiin koneenrakennuksessa.

Tuotesuunnittelu alkaa usein esisuunnittelu-vaiheella, jonka aikana määritetään hiilikuitutuotteen tärkeimmät ominaisuudet, kuten valmistuskustannukset, massa ja lujuusominaisuudet. Saadut tulokset auttavat päätöksenteossa, kun tehdään materiaalivalintoja uudelle tuotteelle.

Olemme toteuttaneet valmistus- ja työvälinesuunnittelun käytännöllisesti katsoen kaikille tuotteille, joita valmistamme. Näin kyetään varmistamaan työvälineiden ja muottien hyvä toimivuus juuri meidän valmistusprosesseissamme, mikä on auttaa merkittävästi kilpailukykyisen hinnan saavuttamisessa.

Hiilikuitukomposiitit ovat oikea valinta, koska:

- Kuormaakantavissa rakenteissa hiilikuitukomposiiteilla saavutetaan yli 50% painonsäästö teräkseen verrattuna ja 30-40% verattuna alumiiniin

- Hiilikuitukomposiittirakenteiden lujuus ja jäykkyys ovat optimoitavissa vastaamaan kuormituksen suuntaa

- Ominaisvärähtelytaajuudet voidaan asettaa halutulle taajuudelle

- Rakenteen lämpölaajeneminen voidaan suunnitella hyvin pieneksi, nollaksi tai jopa negatiiviseksi

- Komposiittimateriaalit antavat muotoilulle aivan uudenlaisia vapauksia

Integroinnin määrää voidaan kasvattaa ja näin vähentää komponenttien lukumäärää ja minimoida toleranssiongelmat - Komposiittiosa voidaan liittää helposti muihin materiaaleihin liima- ja mekaanisilla liitoksilla tai näiden yhdistelmillä

- Komposiittimateriaalit mahdollistavat uudet mitoitusperiaatteet: mitoituksessa voidaan käyttää kaksinkertaisia venymätasoja teräkseen ja alumiiniin verrattuna

- Komposiittiosat voidaan mitoittaa kestämään lähes äärettömästi värähtelyä ja väsyttävää kuormitusta

Sarjavalmistus ja varaosat

Valmistusmenetelmämme mahdollistavat kustannustehokkaan sarjatuotannon

Alipaineinjektointi, hartsinsiirtomuovaus (RTM) ja erilaiset puristusmenetelmät (esim. prepreg-puristus, arkkimuottiyhdiste (SMC) ja taottu hiili) ovat tuotantotapoja, joilla valmistetut kappaleet ovat erittäin mittatarkkoja, hyviä toistettavuudeltaan ja erinomaisia pinnanlaadultaan.

Meillä on vahva osaaminen tehokkaasta tietokoneavusteisesta valmistuksesta (CAM) ja NC-ohjattujen koneiden käytöstä valmistuksessa. Tämä on luontevaa, koska teemme kaiken suunnittelun ja analyysit 3D CAD ympäristössä (SolidWorks® and CATIA®). Hyödynnämme samaa digitaalista mallia läpi koko ketjun suunnittelusta koneiden ohjelmointiin. Tämä nopeuttaa prosessia ja pienentää virheiden mahdollisuutta.

Käytössämme on useita NC-ohjattuja koneita materiaalin leikkauksessa, 3- ja 5-aksiaalisessa koneistuksessa.

Kauttamme asiakkaallamme on pääsy vahvaa yhteistyöverkostoon

Oman valmistuskapasiteettimme lisäksi asiakkaamme saavat käyttöönsä yhteistyöverkostomme, joka toimittaa meille mm. 3D-tulosteet, ruiskupuristetut osat, pultruusioprofiili ja koneistetut teräs- ja alumiiniosat.

Yhdistelemme näitä tuotteita itsevalmistettuihin tuotteisiimme. Näin asiakkaamme saavat tuotteensa haluamassaan laajuudessa: komponentteina, kokoonpantuina, varusteltuina tai testattuina.

Valmistusmenetelmät

Seuraavassa taulukossa on esitelty valmistusprosessejamme hyötyineen ja potentiaalisine materiaalikombinaatioineen:

Alipaine-injektointi

Menetelmän hyödyt

- Yksipuoliset edulliset työvälineet

- Edulliset materiaalit

- Soveltuu hyvin suurten kappaleiden valmistamiseen

- Hyvät lujuusominaisuudet

Sarjakoko ja tyypillisiä mittoja

- tyypillinen sarjakoko: 1–1 000 kpl/v

- tyypillinen kappaleen koko: 1 m × 1 m–10 m × 10 m

- tyypillienn seinämän vahvuus : 0.5 mm–15 mm

Sheet Moulding Compound (SMC)

Menetelmän hyödyt

- erittäin nopeat tuotantosyklit (tyypillisesti alle 10 min)

- erittäin mittatarkka, mahdollistaa pienten yksityiskohtien valmistamisen, erinomainen pinnan laatu

- kappaleen seinämävahvuus voi vaihdella paljonkin kappaleen eri alueilla

- runsaasti erilaisia ominaisuuksia tarjoavia materiaaleja edullisista lasikuiduista vaativampien kohteiden hiilikuitumateriaaleihin

- prosessi on helposti automatisoitavissa

- materiaalit soveltuvat hyvin maalattaviksi

Sarjakoko ja tyypillisiä mittoja

- tyypillinen sarjakoko : 1 000–10 000 kpl/v

- tyypillinen kappaleen koko: 0.05 m × 0.05 m – 2 m × 2 m

- tyypillinen seinämän vahvuus: 2 mm – 50 mm

Resin transfer moulding (RTM)

Menetelmän hyödyt

- hyvä mittatarkkuus

- kaikki ulkopinnat ovat muottipintoja

- mahdollista valmistaa nettomittaisia osia, jotka vaativat hyvin vähän viimeistelykoneistusta

- soveltuu paksujen laminaattien valmistamiseen

- soveltuu kappaleiden valmistamiseen, joiden nurkissa pienet halkaisijat

Sarjakoko ja tyypillisiä mittoja

- tyypillinen sarjakoko: 100 – 5 000 kpl/v

- tyypillinen kappaleen koko: 0.1 m × 0.1 m – 2 m × 2 m

- tyypillinen seinämän vahvuus: 2 mm–100 mm

Forged Carbon

Menetelmän hyödyt

- lyhyt valmistuksen sykliaika

- houkutteleva ulkonäkö

- soveltuu myös monimutkaisen geometrian osien valmistamiseen

- erinomaiset lujuusominaisuudet

Sarjakoko ja tyypillisiä mittoja

- tyypillinen sarjakoko: 100 – 10 000 kpl/v

- tyypillinen kappaleen koko: 0.05 m × 0.05 m – 2 m × 2 m

- tyypillinen seinämän vahvuus: 2 mm – 50 mm

Kelaus

Menetelmän hyödyt

- tehokas valmistusprosessi

- erinomainen valmistusprosessi pyörähdyskappaleille

- menetelmä mahdollistaa lujuusominaisuuksien voimakkaankin suuntaamisen

- menetelmä on luonnostaan semiautomatisoitu

- edulliset materiaalikustannukset

Sarjakoko ja tyypillisiä mittoja

- tyypillinen sarjakoko: 50–50 000 kpl/v

- tyypillinen kappalen koko: halkaisija 0.01 m × 2 m – pituus 0.05 m × 12 m

- tyypillinen seinämän vahvuus: 1 mm–200 mm

Prepreg

puristus

Menetelmän hyödyt

- parhaat lujuusominaisuudet

- erittäin hyvä mittatarkkuus

- parhaat kuitusuuntauksen optimointimahdollisuudet ja tätä kautta paras lujuusominaisuuksien ja massan optimointi

- räätälöitävät lämpölaajenemis- ja lämmönjohto-ominaisuudet

- erinomainen pinnanlaatu

Sarjakoko ja tyypillisiä mittoja

- typical serial size:

100 – 10 000 pcs/yr - unit size:

0.1 m × 0.1 m – 2 m × 4 m - unit/wall thickness:

0.5 mm – 20 mm

Nämä ominaisuudet koskevat kaikkia valmistusmenetelmiä:

Lujitteet ja täytteet

- lujitteet: hiilikuitu, lasikuitu, Kevlar

- ydinaineet: kennolevy, PVC vaahto, epoksi ja uretaani injektointivaahdot,

Matriisi

- epoksi-, polyester-, vinylester-, bislaminaatti (BMI)-hartsit